همه چیز در مورد تزریق پلاستیک

صنعت پلاستیک یکی از صنایع بسیار پرکاربرد می باشد که می توان تقریبا وسعت کاربرد آن به تمامی ابعاد زندگی روزمزه انسان ها کشیده شده است. با گسترش زندگی مدرن و ماشینی هر روز بیشتر از گذشته صنعت پلاستیک با تولیدات متنوع خود زندگی ما را تحت تاثیر قرار می دهد و دیگر نمی توان به هیچ وجه نقش اثرگذار آن را نا دیده گرفت.

ما در این مقاله قصد داریم به بررسی روش های تولید انواع گالن پلی اتیلن (پلاستیکی) بپردازیم پس تا پایان همراه ما باشید.

پلی اتیلن چیست؟

پلی اتیلن یک ماده پلیمری است که از واحدهای منفرد اتیلن تشکیل شده است. اتیلن ها به صورت زنجیره ای به دنبال هم آرایش یافته اند و مولکول بزرگ پلیمری را تشکیل داده اند. ماده اولیه پلی اتیلن ها از نفت خام به دست می آید. مهم ترین بازار مصرف انواع پلی اتیلن ها، صنایع لاستیک و پلاستیک است. پلی اتیلن در گریدهای تجاری PE63، PE80 و PE100 در بازار جهانی موجود هستند که در ساخت و تولید انواع پلاستیک ها و محصولات متنوع مورد استفاده قرار می گیرند.

پلیمر نوعی مادهی درشت مولکول است که از مولکولهای بسیار بزرگ و زیرواحدهای تکرارشونده ساخته شده است. نوع طبیعی و مصنوعی این ماده به دلیل ویژگیهای متنوع خود به وفور در زندگی روزمره مورد استفاده قرار میگیرند.

پلیمرها در همه جا پیدا میشوند، از پلاستیکهای مصنوعی همچون پلی استراین گرفته تا پلیمرهای زیستی طبیعی همچون DNA و پروتئینها همگی پلیمرهایی هستند که نقشی اساسی را در زندگی ما انسانها ایفا می کنند.

چند نوع پلی اتیلن وجود دارد؟

انواع پلی اتیلن که در حال حاضر در صنعت تولید می شوند به دسته های زیر تقسیم بندی می گردند:

- پلی اتیلن با چگالی بالا (HDPE)

- پلی اتیلن با چگالی پائین (LDPE)

- پلی اتیلن سبک خطی (LLDPE)

- پلی اتیلن خیلی سبک (VLDPE)

- پلی اتیلن با اتصالات عرضی (XLPE)

- کوپلیمرهای اتیلن – وینیل استر

کاربرد مواد پلی اتیلن در صنعت پلاستیک

انواع مواد پلی اتیلن ذکر شده در فوق با گریدهای تجاری مختلف، دارای یک خصوصیات مخصوص به خود هستند که موجب می شود برای تولید یک محصول متفاوت مناسب باشند. به طور مثال، پلی اتیلن با چگالی بالا بیشتر برای تولید انواع لوله پلی اتیلن و اتصالات و همچنین انواع مخازن پلی اتیلنی به کار می رود. علاوه بر این موارد، از این پلیمر برای تولید انواع قطعات پلاستیکی، انواع بطری، جعبه های حمل و نقل، انواع ظروف نگهداری مواد غذایی، سپتیک تانک، کیسه های بسته بندی و ... استفاده می شود.

از پلی اتیلن سبک (LDPE) برای تولید انواع قطعات پلاستیکی، انواع لوله پلی اتیلن، ورق های پلیمری، الیاف، ظروف و فیلم های بسته بندی مواد، کیسه های پلاستیکی و ... استفاده می شود. از پلی اتیلن با چگالی متوسط برای ساخت انواع فیلم های بسته بندی، تولید پوشش های محافظ سطوح فلزی، انواع لوله و اتصالات مخصوص آبیاری (آبرسانی تحت فشار) و ... استفاده می شود. از پلی اتیلن خطی با چگالی پایین (LLDPE) در ساخت روکش های کابل های برق و مخابرات، انواع پوشش ها و فیلم های محافظ و قطعات پلاستیکی استفاده می شود.

از پلی اتیلن با وزن مولکولی بسیار بالا برای ساخت قطعات خاص ماشین های صنعتی، لباس های مخصوص، کالای ورزشی محکم و پوشش های ضد گلوله استفاده می شود. این نوع پلی اتیلن استحکام بسیار بالایی دارد و در برخی موارد برای ساخت تجهیزات صنایع دفاعی به کار می رود. سایر کاربردهای مواد پلی اتین با می توان به صورت زیر فهرست نمود:

لوازم بسته بندی، تولید انواع پالت بسته بندی، پلاستیک ها، نوارهای تسمه بسته بندی، بست های جعبه های بسته بندی و سبدهای پلاستیکی

صنایع خودروسازی، تولید برخی از قطعات داخلی اتاق خودرو

تولید لوازم خانگی، تولید انواع بطری، تولید ظروف آشپزخانه، قطعات پلاستیکی لوازم خانگی و اسباب بازی

تولید انواع کابل برق و مخابرات، تولید محافظ کابل، روکش و عایق کابل

انواع لوله و اتصالات مخصوص شبکه های آب و فاضلاب، نفت و مواد شیمیایی، تولید مخازن پلی اتیلن نگهداری مواد شیمیایی و تولید سپتیک تانک، لوله کاروگیت و لوله اسپیرال

تولید مخازن پلی اتیلن برای نگهداری داروها و مواد بهداشتی و انواع لوازم پلاستیکی پزشکی

ساخت انواع عایق و پوشش مانند فیلم های پلی اتیلن به عنوان عایق رطوبت در گلخانه ها، فیلم پلی اتیلن در بسته بندی مواد غذایی و تولید عایق های ساختمانی

فرآیند تولید گالن پلیمری چگونه است؟

مواد اولیه معمولاً شامل پلیمرها (مانند پلیاتیلن یا پلیپروپیلن) و افزودنیهای مختلف (مانند رنگدهی، مواد محافظتی و …) میشوند. این مواد به صورت کامپوزیتی با هم مخلوط میشوند.

در این فرآیند، مخلوط مواد اولیه به یک دستگاه اکستروژن پلیمری منتقل میشود. در اکستروژن، مواد اولیه از یک ماردون (سوراخ) با فشار و دمای مناسب فشرده و به شکل نوار یا لوله پلیمری شکل میگیرند. این نوارها یا لولهها به شکلی مشخص برش داده میشوند تا گالنهای پلیمری نهایی تولید شوند.

در این روش، مواد اولیه در واحد تزریق پلاستیک به شکل جامد (معمولا در قالب مهرهها یا چاپکها) تزریق میشوند. سپس مهرهها به گرمای فشار داده شده در قالبهایی به شکل گالنهای پلیمری تبدیل میشوند.

پس از تشکیل گالنهای پلیمری، آنها به صورت هوایی یا با استفاده از سیستمهای خنککاری سرد شده و به سرعت سرمایش مییابند. این فرآیند به تثبیت شکل و ساختار گالن کمک میکند.

ویژگی تولید گالن با مواد پلیمری چیست؟

پلیمرها به طور کلی سبکتر از مواد دیگر مانند فلزها هستند. این ویژگی سبب میشود که گالنهای پلیمری به عنوان جایگزینهای خوبی برای بطریها و جعبههای فلزی یا شیشهای در حمل و نقل مایعات باشند.

پلیمرها معمولاً مقاومت خوبی در برابر ضربه و شکستن دارند. این ویژگی به آنها اجازه میدهد که در شرایط حمل و نقل و استفاده سخت تر از بطریها و جعبههای شیشهای باشند.

برخی از پلیمرها مقاومت خوبی در برابر تأثیر مواد شیمیایی مانند اسیدها، بازها و حلالها دارند. این ویژگی میتواند مفید باشد در مواردی که نیاز به ذخیرهسازی مواد شیمیایی خاصی باشد.

برخی از پلیمرها به شفافیت نزدیک هستند و به آنها اجازه میدهد که محتوای داخلی را نمایان کنند. این ویژگی میتواند مفید باشد در مواردی که بخواهید محتوای داخلی گالن را ببینید.

بسیاری از پلیمرها قابلیت بازیافت دارند و میتوانند مورد استفاده مجدد قرار گیرند، که به حفظ محیط زیست کمک میکند.

پلیمرها معمولاً عایقهای حرارتی مناسبی هستند و میتوانند در مقابل تغییرات دما مقاومت نشان دهند.

تولید پلیمرها معمولا ارزانتر از تولید مواد دیگر است، که به توجیه اقتصادی استفاده از گالنهای پلیمری کمک میکند.

برخی از پلیمرها انعطافپذیری خوبی دارند و میتوانند به شکلها و اندازههای مختلف تولید شوند.

چه نکاتی در انتخاب روش تولید گالن پلی اتیلن موثر است؟

هنگامی که تصمیم به تولید گالن پلاستیکی دارید، باید نکاتی را در نظر بگیرید تا فرآیند تولید مناسب برای تولید گالن پلاستیکی را انتخاب کنید:

باید توجه داشته باشید که آیا گالن تولیدی شما دارای ویژگی های ساختاری پیچیده است یا فشار زیادی را باید تحمل کند؟ با توجه به هندسه ای که طرح دارد، ممکن است شیوه های تولید محدود باشد.

تولید گالن پلاستیکی را می خواهید در چه حجمی انجام دهید؟ چرا که بعضی از فرآیند های تولید برای راه اندازی و ابزار هزینه های بالایی دارند، اما محصول تولیدی آن ها بر اساس هر قطعه ارزان است.اما در مقابل اگر قصد تولید در حجم کم را داشته باشید، هزینه های راه اندازی پایینی دارد اما هزینه هر قطعه ثابت می ماند و یا هنگامی که حجم تولیدی افزایش پیدا کند به طور بسیار جزئی کاهش می یابد.

برای تولید محصول چقدر فرصت دارید؟ در برخی از فرایندهای تولید می توان در عرض ۲۴ ساعت محصول را تولید کرد اما در مقابل آن برای برخی فرآیند ها، ابزار سازی و راه اندازی با حجم بالا ممکن است ماه ها طول بکشد.

محصول شما قرار است با چه تنش ها و فشار هایی رو به رو شود؟ می خواهید مقدار مقاومت آن به چه میزان باشد؟ باید هزینه را با الزامات عملکردی و زیبایی شناسی متعادل کنید.ویژگی های خاصی را که برای محصول نیاز دارید در نظر بگیرید و آن ها را با گزینه های موجود در یک فرآیند تولید مقایسه کنید.

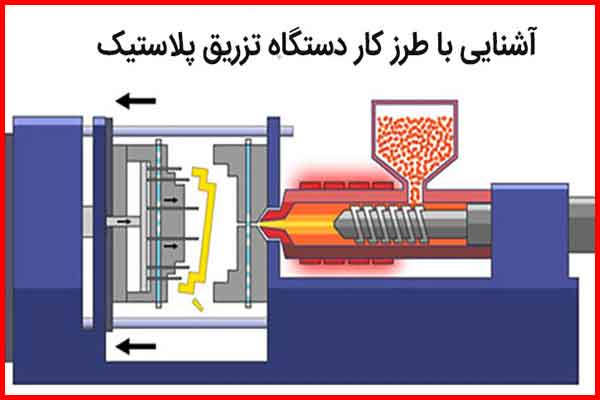

تزریق پلاستیک چیست؟

تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب می شوند و سپس تحت فشار به درون یک قالب تزریق می شوند. پلاستیک مایع درون قالب خنک شده و جامد می شود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه.

چرا تزریق پلاستیک بهترین روش تولید گالن است؟

- هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا

- تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه می کند.

معایب روش تزریق پلاستیک چیست؟

- محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است.

- از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است.

دو روش تولید پلاستیک به روش تزریق پلاستیک

در این روش مواد پلاستیکی ذوب شده که بهصورت ورقههای گرم درآمدهاند پس از سرد شدن توسط دستگاه مخصوص به شکلهای مختلف در خواهند آمد. در این روش ورق سرد شده پلاستیک باید زیر دستگاه رفته و پس از شکلدهی مورد نظر از زیر دستگاه خارج میشود که اغلب در ساخت ظروف یکبار مصرف پلاستیکی بهکار میرود. فراموش نکنید که هر تولیدکننده ظروف پلاستیکی زمان و هزینه زیادی جهت تولید این ظروف آن هم با روش مذکور صرف میکند. بسیاری از محصولاتی که بهصورت روزانه جهت خرید خوراکی و غذاهای آماده مورد استفاده شما قرار میگیرند با روش نیمه فرمینگ تولید و به بازار عرضه شدهاند.

روش مذکور از مراحل تولید حرفهایتر و نتیجه کار باکیفیتتری برخوردار است. در این روش از دو دستگاه که بهصورت همزمان کار میکنند استفاده میشود تا مواد پلاستیکی ذوب شده را به مرحله تولید درآورند. پس از ذوب مواد آنها را به ورقههایی گرم و بهصورت رول در خواهند آورد و به مرحله فرمدهی و قالببخشی وارد میکنند. پس از رد شدن ورقههای پلاستیکی از زیر دستگاه قالب ترمو فرینگ با حرارتدهی ملایم و یکنواخت به آن شکلهای جدیدی از اشیا مورد نظر تولید میشوند. میتوان این روش را در ساخت بسیاری از ظروف پلاستیکی بهکار برد، تا آنجاکه هر کارخانه تولید گالن پلاستیکی با کمک این روش حجم زیادی از گالنها را در طول روز تولید و به بازار عرضه میکند.

فرآیند تولید گالن پلاستیکی به روش تزریق پلاستیک

اگر قطعه دارای درج است، این قطعات به صورت دستی یا رباتیک اضافه می شوند. قالب توسط پرس هیدرولیک بسته می شود.

گلوله های پلاستیکی کوچک ذوب شده و از طریق یک محفظه گرم شده توسط یک پیچ اکسترود می شوند.

پلاستیک مذاب به داخل قالب تزریق می شود.

قسمت در قالب خنک میشود تا زمانی که به اندازهای جامد شود که به صورت مکانیکی یا هوای فشرده خارج شود.

اسپروها، رانرها و هر گونه فلاش (در صورت وجود) از قطعه حذف می شود، اغلب این کار به صورت خودکار به عنوان بخشی از دهانه قالب انجام می گیرد.

فرآیند تزریق پلاستیک چگونه است؟

فرآیند تزریق پلاستیک از چند مرحله مختلف تشکیل میشود که یکی پس از دیگری و به صورت یک چرخه تکراری انجام میگیرند تا در هر چرخه یا سیکل تولید، قطعات پلاستیکی یکسان و با کیفیتی مشابه تولید شوند. مراحل مختلف این فرآیند با استفاده از دستگاه تزریق پلاستیک و به صورت نیمه اتوماتیک یا تمام اتوماتیک انجام میشوند.

دستگاه تزریق پلاستیک در سادهترین شکل خود دارای یک قیف فلزی است که مواد پلاستیکی را به یک سیلندر فولادی داغ هدایت میکند. در داخل سیلندر، مواد پلاستیکی ذوب میشوند و یک مکانیزم ویژه تشکیل شده از یک ماردون یا مارپیچ و یک شیر یک طرفه، پلاستیک مذاب را به داخل حفره قالب تزریق میکند.

پلاستیک مذاب تحت فشار فوقالعاده زیادی که ممکن است به 200 مگاپاسکال نیز برسد، به داخل حفره قالب تزریق میشود. مواد پلاستیکی به محض ورود به قالب شروع به سرد شدن و انجماد میکنند و پس از گذشت مدت زمانی که میتواند از چند ثانیه تا چند دقیقه طول بکشد، شکل قالب را به خود میگیرند. مدت زمان سرد شدن قطعه درون قالب به عواملی مانند ضخامت، شکل هندسی، جنس و دمای تزریق قطعه و همچنین نوع طراحی قالب بستگی دارد. خنکسازی قالب نقش مهمی در نرخ تولید و کیفیت قطعه نهایی دارد و از طریق عبور آب سرد از کانالهای تعبیه شده در داخل قالب مدیریت میشود.

هنگامی که پلاستیک به اندازه کافی سرد و جامد شد، قالب باز میشود و پینها یا صفحات پران قطعات تولید شده را از قالب بیرون میاندازند. سپس قالب بسته میشود تا تمامی مراحل گفته شده دوباره تکرار شوند یا به اصطلاح سیکل تولید دیگری انجام گیرد.

در طول فرآیند تزریق پلاستیک، پارامترها و متغیرهای مختلفی باید به دقت کنترل شوند، از جمله دما، فشار و سرعت تزریق که کنترل بهینه این متغیرها برای تولید پایدار و قطعات با کیفیت ضروری است.

کدام پلاستیک ها در درستگاه تزریق استفاده می شوند؟

نایلون یا پلیآمید (PA) یکی از پلیمرهای پر کاربرد در تزریق پلاستیک و از خانواده پلاستیکهای مهندسی است که برای ساخت بسیاری قطعات یدکی و اصلی خودرو و وسایل نقلیه موتوری مانند چرخدنده، بلبرینگ هرزگرد، منیفولد هوا، پروانه رادیاتور و قاب سنسور مپ استفاده میشود. گریدهای مختلف پلیآمید الیاف دار یا بدون الیاف دارای مزایا و ویژگیهای منحصر به فردی مانند مقاومت به ضربه، استحکام فوقالعاده، ضریب اصطکاک پایین، قابلیت تحمل دمای بالا و مقاومت شیمیایی عالی است. انواع پلیآمید مانند Nylon 6 و Nylon 6-6 در برابر جذب رطوبت آسیب پذیرند و خواص مکانیکی آنها با از قرار گرفتن در معرض رطوبت، آسیب میبیند.

کریستال یا پلیاستایرن (PS) یک پلیمر شفاف اما تا حدی شکننده است که به دلیل قیمت پایین و مقرون به صرفه، کاربردی وسیع در ساخت لیوان یکبارمصرف، قاشق و چنگال یکبارمصرف، تجهیزات پزشکی و لوازم مصرفی آزمایشگاهی دارد.

پلیکربنات (PC) به دلیل ویژگیهای اپتیکی منحصر به فرد در ساخت چراغ عقب و جلو خودرو، حباب لامپ LED، عینک ایمنی و لنز پلاستیکی کاربرد گستردهای دارد.

تزریق پلیکربنات نیازمند استفاده از سیلندر و ماردون مخصوص و دستگاه گازگیر یا خشک کن پلاستیک است.

پلیپروپیلن (PP) پس از پلیاتیلن، پرمصرفترین پلیمر در تولید قطعات تزریقی است. مقاومت شیمیایی بالا، انعطافپذیری بینظیر، استحکام مناسب، چقرمگی و مقاومت به ضربه عالی پلیپروپیلن در کنار شفافیت و قیمت مناسبی که دارد باعث شده تا محصولات متنوعی مانند انواع لوازم خانگی، صندلی پلاستیکی، سطل، لگن، سبد پلاستیکی، پالت، سطل زباله بیمارستانی، ظروف پلاستیکی مایکروویو، سرنگ و قطعات تجهیزات پزشکی از پلی پروپیلن ساخته شوند.

- پلی اتیلن (PE)

- پلی وینیل کلراید (PVC)

- پلی اتیلن ترفتالات گلیکول (PETG)

- اکریلونیتریل بوتادین استایرن (ABS)

پلاستیک ایبیاس (ABS) یکی از مهمترین ترموپلاستیکهای مهندسی در تزریق پلاستیک به شما میرود به شکل گستردهای در تولید قطعات لوازم خانگی به کار میرود. به دلیل پایداری ابعادی بالا، قابلیت جوشکاری، براق بودن و قابلیت آبکاری بالای ایبیاس، بسیاری از قطعات لوازم خانگی، لوازم برقی و قطعات خودرو از آن ساخته میشوند.

انواع روش تزریق پلاستیک

- تزریق پلاستیک عمومی یا جنرال

این فرآیند رایجترین نوع تزریق پلاستیک است که برای تولید طیف وسیعی از قطعات پلاستیکی ترموپلاستیک از کوچک و ساده گرفته تا بزرگ و پیچیده مناسب است. دستگاه مورد استفاده در این فرآیند معمولاً از نوع سهصفحهای با سیستم هیدرولیکی است که قیمت مقرونبهصرفهای دارد.

این فرآیند شامل قرار دادن قطعات از پیش ساخته شده، مانند اینسرتهای فلزی یا سایر قطعات پلاستیکی در قالب پیش از تزریق مواد به درون آن است. این تکنیک استحکام محصول نهایی را افزایش میدهد، مراحل مونتاژ را کاهش میدهد و قابلیتهای گستردهای را در برای محصول فراهم میآورد. بهترین دستگاه برای تزریق پلاستیک اینسرتی، دستگاه تزریق پلاستیک عمودی است که به دلیل محور حرکت گیره در آن، اینسرتهای فلزی و غیر فلزی به آسانی در قالب ثابت باقی میمانند.

تزریق پلاستیک چند جزئی: در تزریق پلاستیک چند شات، یا چند جزئی مواد اولیه با جنس یا رنگهای مختلف به قالب تزریق میشوند و در نتیجه قطعات پیچیده با چند رنگ یا جنس متفاوت تولید میشود. این فرآیند نیاز به مونتاژ پس از تزریق را از بین میبرد و امکان تولید قطعات با زیبایی ظاهری و کارایی ویژه را فراهم میآورد. برای تزریق قطعات چند رنگ یا چند جزئی از دستگاههای تزریق ویژهای استفاده میشود که به بیش از یک واحد تزریق مجهزند.

تزریق پلاستیک به کمک گاز: در فرایند تزریق به کمک گاز مقدار کنترل شدهای از گاز (معمولاً نیتروژن یا کربن دی اکسید) به حفره قالب تزریق میشود که باعث شکلگیری بخشهای توخالی درون قطعه میشود. در این تکنیک فرمهای توخالی در داخل قطعه ایجاد میشود که مصرف مواد اولیه را کاهش میدهد، استحکام محصول را بهبود میبخشد و علائم فرورفتگی سطحی یا سینک مارک را از بین میبرد.

- تزریق پلاستیک میکرواینجکشن

فرایند تزریق قطعات ریز یا میکرواینجکشن در تولید قطعات پلاستیکی مینیاتوری و بسیار دقیق با ویژگیهای هندسی و ابعادی پیچیده، کاربرد دارد. چنین قطعاتی در صنایعی مانند الکترونیک، تجهیزات پزشکی و اپتیک کاربرد دارند و تولید آنها نیازمند دستگاه تزریق پلاستیک ویژهای است.

بررسی نقش تزریق پلاستیک در صنایع

کاربرد تزریق پلاستیک در ساخت قطعات صنایع نظامی

یکی از مهمترین قطعات تولیدی توسط دستگاه تزریق پلاستیک کانکتورهای صنایع نظامی می باشد. کانکتورهای نظامی دارای طرح های گوناگون بوده و که با توجه به طراحی های انجام شده مورد استفاده قرار می گیرد. در واقع کانکتورها نظامی نوع خاصی از اتصال دهنده ها هستند که برای شرایط و محیط های دشوار طراحی شده و مورد استفاده قرار می گیرد.

با توجه به نوع طراحی کانکتورها امکان استفاده در فضاهای مختلفی وجود دارد. به عنوان مثال کانکتورهای دایره ای در محیط هایی مانند: تجهیزات تلفن، صنایع نفت و گاز به علت تقویت دوام و مقاومت در برابر لرزش و خوردگی مورد استفاده قرار می گیرد.

کاربرد تزریق پلاستیک در صنعت هوایی

قطعات مختلف صنایع هوایی از قطعات پلاستیکی به روش تزریق پلاستیک ساخته می گردد. قطعات هواپیما که به روش تزریق پلاستیک ساخته می گردد شامل مواد زیر است:

1) نواحی کناری اتاقک خلبان

2) محفظه های نگهداری موادغذایی

3) قسمتهای مختلف صندلی

جهت ساخت این قطعات باید ضمن استحکام بخشیدن به این قطعات، وزن کمی هم داشته باشد. مواد تقویت کننده پلی کربنات بوده که در صنایع هوایی مورد استفاده قرار می گیرد. از ماده پلی کربنات برای فرآیند قالب گیری و اکسترودر استفاده می شود.

کاربرد تزریق پلاستیک در صنعت راهسازی و شهرسازی

در صنایع راهسازی و شهرسازی قطعاتی که می توان توسط دستگاه تزریق پلاستیک تولید نمود به شرح زیر است:

1) تولید قطعات ماشین آلات راه سازی

2) سرعت گیر ها

3) چراغ ها و علائم راهنمایی رانندگی

سرعت گیرها به دو دسته تقسیم بندی می شود:

1) سرعت گیر لاستیکی

2) سرعت گیر پلاستیکی

کاربرد تزریق پلاستیک و تولیدات صنعت ساختمان

محصولات پلاستیکی ساختمانی که با روش تزریق پلاستیک ساخته می شود به صورت زیر است که بسته به نوع محصول و قالب مورد نیاز تولید می گردد:

1) پنجره ها

2) درهای منازل

3) کف سازی

4) سقف سازی ساختمان ها و منازل

قطعات ساختمانی با دستگاه های تزریق پلاستیک پی وی سی (PVC) تولید می شوند. پلی وینیل کلراید یا پی وی سی از جمله پلاستیک های بسیار پرکاربرد می باشد. از این ماده ی پلاستیکی در 50-60 درصد از سازه های پلاستیکی استفاده می شود.

کاربرد تزریق پلاستیک در صنعت خودرو

قطعات پلاستیکی صنعت خودرو در دو گروه زیر تولید می گردد:

1) قطعات پلاستیکی مستقل

2) قطعات پلاستیکی مورد نیاز در خط تولید

از جمله قطعات خودرویی که با دستگاه تزریق پلاستیک ساخته می شود به صورت زیر است:

1) انواع سپرهای خودرو

2) کاور و محفظه های دکوراتیو داخلی خودرو

3) دینام خودرو

4) فرمان

5) ساخت روکش درب ها

کاربرد ماشین آلات تزریق پلاستیک در صنعت آب و فاضلاب

1) انواع واشر های لاستیکی

2) لرهای بتونی مسلح

3) واشر سایز های 600 میلیمتر – 800 میلیمتر – 1000 میلیمتر – 1200 میلیمتر

4) اورینگ های مخصوص لوله های فاضلاب

5) انواع واشرهای مخصوص لوله های آب و فاضلاب

6) انواع واشر های مخصوص آب بندی لوله های بتونی

7) انواع واشر های مانشون

8) انواع دريچه های فاضلاب

9) انواع آبندهای لاستيكی مخصوص حوضچه های آب و فاضلاب

10) واشرهاي لوله هاي پلي اتيلن

11) واشر و اورينگ هاي مخصوص آبندنمودن لوله هاي آبرساني و قطره اي وآبياري فضا سبز شهري

12) واشر وگسكت های لاستيكی و اورينگ جهت آبند نمودن لوله های فولادی در سايزهای مختلف

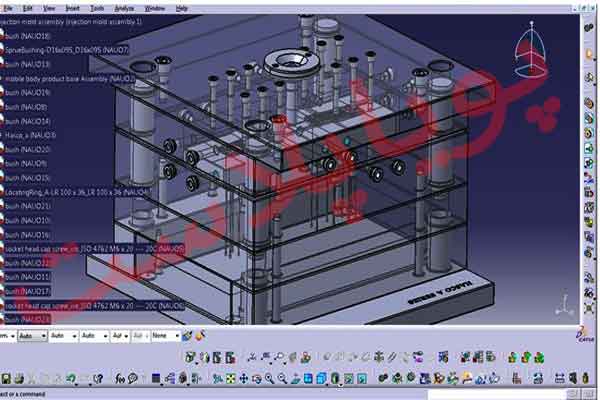

نکات مهم در طراحی دستگاه تزریق پلاستیک

طراحی قالب تزریق پلاستیک فرآیندی پیچیده و تخصصی است که نقش کلیدی در بهینهسازی فرآیند تولید و اطمینان از کیفیت بالای قطعات، بر عهده دارد. با رعایت برخی نکات ساده، طراحان قالب میتوانند هزینه و مشکلات تولید پلاستیک را به حداقل برسانند و در عین حال حداکثر کارایی تولید محصول را فراهم سازند. در ادامه تعدادی از مهمترین نکاتی که در هنگام طراحی قالب باید مورد توجه قرار گیرند معرفی شدهاند:

حفظ ضخامت یکنواخت دیواره در سرتاسر قطعه یکی از کلیدیترین اصول طراحی قالب تزریق پلاستیک است که خنک شدن یکنواخت قطعه را تضمین میکند و مشکلاتی مانند تاب برداشتن و آثار فرورفتگی را به حداقل میرساند. بخشهای ضخیمتر قطعه نیاز به مدت زمان خنکسازی بیشتری دارند و زمان سیکل تولید را افزایش میدهند، از طرف دیگر بخشهای نازک قطعه ممکن است از استحکام کافی برخوردار نباشند یا باعث بروز مشکل در پر کردن قالب شوند. به همین دلیل در مرحله طراحی قالب علاوه بر تلاش برای حفظ یکنواختی ضخامت، عواملی مانند استحکام قطعه و زمان خنک سازی نیز مورد توجه قرار گیرند.

قرار دادن زوایای خروج منفی (فرم مخروطی) روی سطوح عمودی قطعه به خروج آسان تر از قالب کمک میکند. به طور معمول، برای جلوگیری از چسبیدن قطعه به قالب یا آسیب قطعه در حین پران، زاویهای در حدود 2-1 درجه برای سطوحی که با محور تزریق موازی هستند توصیه میشود.

گیت تزریق محل ورود پلاستیک مذاب از راهگاه به داخل کویته قالب است. محل قرارگیری مناسب و انتخاب صحیح نوع گیت، کیفیت ظاهری قطعه را ارتقاء میدهد و علاوه بر جلوگیری از ایجاد بقایای گیت که یکی از مهمترین عیوب زیبایی شناختی قطعات تزریقی است، جریان یافتن متوازن مواد در قالب را تضمین میکند. انواع گیتهای تزریق متداول عبارتند از گیت مستقیم، گیت سوزنی، گیت لبهای، گیت تونلی که در قالبهای مجهز به سیستم راهگاه سرد کاربرد دارند.

- ریبها و لبههای تقویتکننده

ریب ها نقشی اساسی در تامین استحکام ساختاری قطعات پلاستیکی را بر عهده دارند، و میتوانند کارایی قطعه را بهبود بخشیده و وزن قطعه را کاهش دهند. انجام محاسبات مهندسی میتواند باعث بهینهسازی طراحی ریبها در قطعه شود. علاوه بر استحکام قطعه، توجه به عیوبی مانند آثار فرورفتگی یا سینک مارک در قطعه نیز باید در هنگام تعیین ضخامت، ارتفاع و فاصله ریبها از یکدیگر در نظر گرفته شود.

طراحان قالب باید کیفیت سطح مورد نیاز از نظر صافی سطح، نوع بافت، براقی یا ماتی و غیره را در ابتدای مرحله طراحی قالب تعیین کنند. بعضی از بافتهای سطحی میتوانند زیبایی محصول را بهبود بخشند، خط جدایش و اثر گیت را پنهان کنند و یا ویژگیهای اصطکاک محصول را مطابق نیاز تامین کنند اما در عین حال میتوانند بر روی فرآیند پر شدن قالب نیز تاثیر داشته باشند. تجربه عملی کافی در کنار استفاده از ابزارهایی مانند نرم افزارهای شبیهسازی تزریق پلاستیک میتواند طراحان قالب را انتخاب کیفیت سطحی قطعه یاری دهد.

مزایای تولید به روش تزریق پلاستیک

یکی از مزایای بزرگ تزریق پلاستیک، انعطافپذیری و تطبیقپذیری بالای آن است که یک تولیدکننده را قادر میسازد تا به آسانی با تغییر دادن قالب، محصول جدیدی را تولید کند. این ویژگی همچنین امکان ایجاد اشکال هندسی مختلف، جزئیات پیچیده و ابعاد دقیق را فراهم میکند که به طراحان قطعات پلاستیکی اجازه میدهد تا طرحهای خلاقانه و منحصربهفردی را که در ذهن دارند به اجرا بگذارند.

تزریق پلاستیک متداولترین روش برای تولید انبوه قطعات پلاستیکی است. با استفاده از دستگاههای تزریق پلاستیک پیشرفته میتوان به صورت مداوم، خودکار و بدون نیاز به دخالت نیروی انسانی، قطعات پلاستیکی مختلف را در تیراژ انبوه و با کیفیت بالا تولید کرد.

- راندمان بالا و سرعت تولید

تزریق پلاستیک امکان تولید سریع تعداد زیادی از قطعات را با کیفیتی ثابت فراهم میکند. این فرآیند تولید با حجم بالا را امکانپذیر میکند و آن را برای نیازهای تولید انبوه مقرونبهصرفه میسازد.

قطعات تولید شده به روش تزریق پلاستیک معمولاً به حداقل پس پردازش یا عملیات تکمیلی تولید نیاز دارند که مراحل ساخت و هزینههای اضافی را کاهش میدهد. در فرآیند تزریق پلاستیک قطعات تولید شده اغلب به محض خروج از قالب از تمام ویژگیهای مورد انتظار نهایی مانند ساختار هندسی و ابعادی، پرداخت سطح، رنگ و کارایی برخوردارند، بنابراین نیازی به فرآیندهای تکمیلی مانند ماشینکاری، پرداختکاری و یا رنگآمیزی وجود ندارد.

فرآیند تزریق پلاستیک در مقایسه با سایر فرآیندهای تولید، کمترین دورریز مواد اولیه را ایجاد میکند. ضایعات مواد اولیه در تزریق پلاستیک را میتوان آسیاب کرد و دوباره مورد استفاده قرار داد که علاوه بر آن که از نظر اقتصادی به صرفه است، به حفظ محیط زیست نیز کمک شایانی مینماید.

نتیجه گیری

تزریق پلاستیک یکی از قدیمی ترین روش تولید انواع طروف، تجهیزات، گالن، بشکه و.... پلاستیکی است. این روش مزایای بسیار زیادی دارد که همین امر باعث شده است که با پیشرفت تکنولوژی و ابداع روش های بروزتر تولیدات صنایع پلاستیک باز هم جایگاه روش تزریق پلاستیک دست نیافتنی است. این روش امروزه با پیرشفت علم، بروز شده است و معایب گذشته توسط متخصصین کارآزموده به بهترین نحو رفع شده است و شما امروزه برای خرید دستگاه تزریق پلاستیک نه تنها یک انتخاب ندارید، بلکه تنها چیزی که شما را شاید دچار تردید کند و تصمیم گیری را سخت، تنوع دستگاه های تزریق پلاستیک با مزایای متعدد و کارآمد است.

ما در این مقاله سعی کردیم تمام نکات مهمی که شما باید در انتخاب روش تزریق پلاستیک مدنظر قرار دهید را بطور کامل شرح دادیم. امیدواریم که به بهره کامل را از این مقاله برده باشید.